汽车总装底盘自动化检查

工艺介绍

汽车总装底盘零部件的品质检查,涵盖悬架支柱、稳定杆、螺旋弹簧、减震器、传动轴隔热垫、后桥减震脚垫、出气标签等合计20处检查要求。

课题

1、检查项目过多

汽车底盘零部件的品质筛查工序包含:

1、悬架支柱 2、稳定杆 3、螺旋弹簧 4、减震器 5、传动轴隔热垫 6、后桥减震脚垫 7、出气标签...合计20处筛查要求。

2、容易出现漏检、误检

由于检查量的巨大,人工进行零部件品质筛查时,难免受疲劳、环境等因素影响,出现漏检、误检等情况。

3、存在安全隐患

另外,最重要的一方面,工作人员在检查底盘局部位置时,人员可能与牵引链之间产生碰擦,存在较大地安全隐患。

解决方案

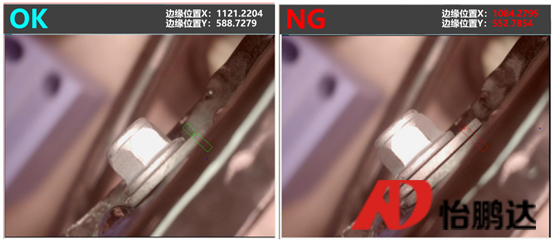

1、垫片的多装、漏装检查

通过边缘位置计算,首先定义垫片正确安装状态下的边缘位置X轴和Y轴的坐标点。之后的每一个都与此坐标值进行对比,一旦坐标值出现偏差则判断为NG。

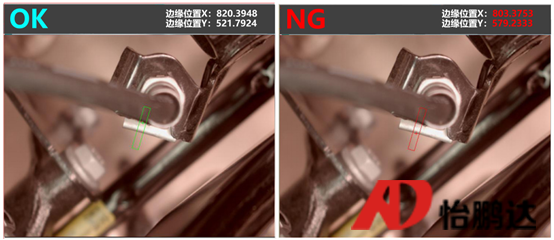

2、部件安装到位检查

同样的,通过边缘位置计算,首先定义正确安装状态下的边缘位置X轴和Y轴的坐标点。之后的每一个也与此坐标值进行对比,一旦坐标值出现偏差则说明卡子并未安装到位,判断为NG。

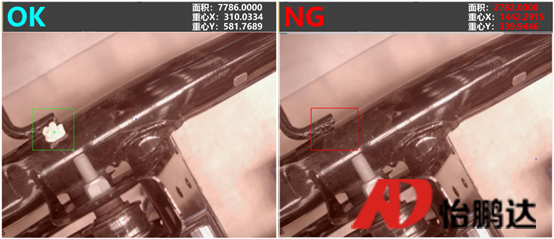

3、部件有无安装筛查

除了边缘位置计算之外,亦可通过观察颜色面积,例如图中的白色卡子,首先定义正确安装状态下白色面积的大小。之后的每一个,都观察并对比画像中白色所覆盖的面积值,一旦出现偏差则说明卡子并未安装到位,判断为NG。

控制系统

1、通过欧姆龙的NJ/NX系列作为逻辑控制系统,与TM协作机器人进行通讯指挥检查工作。

2、ZS系列位移传感器检查汽车底盘位置,告知PLC。

3、FH系列图像处理系统读取车型条码信息,将检查结果一一对应上传至PLC,PLC上传服务器。

实现价值

1、提高成品品质

FROM:人员检测易疲劳,存在漏检、误检情况,正确率95%

TO:通过FH系列视觉处理系统,100%全检,无漏检、误检情况

2、提高生产效率

FROM:人员检测强度大,员工疲劳导致生产效率降低

TO:机器人路径、检测时间与产线匹配,生产效率提高两成

3、安全防护

FROM:人员的动作与牵引链的运行存在交集,有安全隐患

TO:使用欧姆龙TM协作机器人,无需安装护栏也能满足周边作业人员的安全

【经营层】

■ 解决传统人工对于汽车底盘零部件检查时,生产性低,误检率高、且存在安全隐患的课题,通过导入图像处理系统与Robot,生产性成倍提升。

【管理层】

■ 无需人手操作,完全由Robot完成操作,有效避免了安全事故的发生几率。

■ 三汽车底盘零部件检查的高度自动化,可减少对操作人员的投入,也更便于管理。

【工程师层】

■ 只需简单拖拽便能建立程序,无需掌握编程语言技能,机器人即可自动完成操作。

■ 只需将各种处理项目追加到流程中即可生成基本的图像处理程序,无需编程。