龙门刨床的主运动:

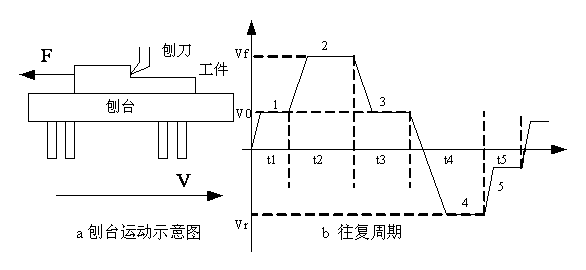

龙门刨床的刨削过程是工件(安装在刨台上)与刨刀之间作相对运动的过程。因为刨刀除进给运动外,(此运动一般由数控定位或手动定位)加工过程是不动的,所以龙门刨床的主运动就是刨台频繁的往复运动,变频器所拖动的就是刨台电机这种往复运动。所谓往复运动周期,是指刨台每往返一次的速度变化过程。以某国产A系列龙门刨床为例,其往复周期如图1所示。

图1 刨台的往复周期

a)刨台的运动示意图 b)往复周期

图中,Vf为线速度;t为时间。各时段(t1~t5)的工作状况如下:

t1段: 刨台起动、刨刀切入工件段。

为了减小在刨刀刚切入工件的瞬间,刀具所受的冲击和防止工件被崩坏,v0速度较低。

t2段: 刨削段。

刨台加速至正常的刨削速度vf 。

t3段: 刨刀退出工件段。

为了防止工件边缘破裂,故将速度又降低为v0 。

t4段: 返回段。

返回过程是不切削工件的空载行程,为了节约时间,提高工作效率,返回速度应尽可能快一些,设为vr 。

t5段:缓冲段。

返回行程即将结束、再反向到工作速度之前,为了减小对传动机构的冲击,又应将速度降低为v0;之后,便进入下一周期,重复上述过程。注意:t4、t5时间段变频器反转。

二、刨台运动的机械特性

以此刨床为例,说明如下:

1、刨台运动的负荷特性

1)切削速度vQ≤25m/min,在这一速度段,龙门刨床允许的最大切削力相同。在调速过程中,负荷具有恒转矩特性。

2)切削速度vQ>25m/min,由于横梁与立柱等机械结构的强度所限制,允许的最大切削力随速度的增大而减小。因此,在调速过程中负荷具有恒功率性质。

2、刨台的传动机构

分成两挡,以45m/min为界,速度比为2:1。

三、刨台运动的变频调速

1、变频调速方案的设计要点

1)电动机选型 一般来说,以选用变频调速专用电动机为宜。

2)变频器的选型 近年来,龙门刨床常常与铣床兼用,而铣削时的进刀速度约只有刨削时的1/100,故要求拖动系统具有良好的低速运行(即低频力矩特性)性能。所以选用四方矢量变频C320系列。

3)制动电阻与制动单元 如上述,刨台在工作过程中,处于频繁往复的运行状态。为了提高工作效率、缩短辅助时间,刨台的加、减速时间应尽可能的短。因此,直流回路中的制动电阻与制动单元是必不可少的。由于往复十分频繁,故制动电阻的容量应比一般情况下的容量大1~2档次。

2、刨台往复运动的控制

1)往复指令 刨台在往复周期中,实现速度变化的指令信号,是由刨台下面专用的接近开关的状态得到的。接近开关的状态由装在刨台下部的4个“接近块”(相当于行程开关的挡块,分别编以1、2、3、4号)的接近情况所决定,如图2a所示。图 中,为了直观起见,仍用行程开关和挡块来表示。SQ1、SQ2是用来决定刨台的运行情况的;SQ5、SQ6是极限开关,用于对刨台极限位置的保护。各接近开关在不同时序中的状态如图2b所示。图中“1”表示接近开关被“撞”;“0”表示接近开关复位。

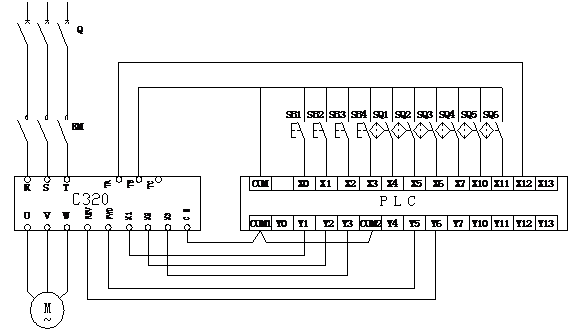

2)刨台运动的控制电路 由于龙门刨床的实际控制电路,除刨台的往复运动外,还必须考虑刨台运动与横梁、刀架之间的配合等,故控制电路以采用PLC较为方便,其往复控制电路如图3所示。PLC的输入信号中,SQ1、SQ2、SQ3、SQ4分别为各切换点的接近开关;按钮开关SB1用于循环开始,SB2用于紧急停机;SB3、SB4分别为正、反向点动按钮,这是在调整过程中所必须的。PLC的输出信号中,Y1、Y2、Y3分别控制变频器的多段转速控制端X1、X2、X3;Y5、Y6分别控制变频器的正转、反转。

变频器的参数设置:

使用C320系列矢量变频器注意事项:当匹配变频器容量高于电机容量时,应输入电机参数进行电机参数自测定且变频器容量与电机容量相差在两挡以内。否则由于电机参数不匹配可能导致变频器输出力矩达不到理想的输出要求。

图3 刨台变频调速往复周期控制电路图

四、变频器调试要点

在调试变频器的过程中,主要针对工作台频繁换向,快速响应等问题进行调整。

1、注意变频器与电机的自调谐过程。在选择矢量控制方式第一次运行前,一定要进行电机的自动调谐工作,以便获得被控电机的准确电气参数。这种过程相当于对负载电动机自动地进行一次“等效电路参数测定实验”,力求达到准确的矢量控制。

2、避免出现爬行现象。由于加工切削量不同、工件重量不等、行程不一、高速运行等严重恶劣条件造成或在运动中工作台惯性大,势必会在减速与反向过程中会向原方向作一定距离的惯性运动,务必调整变频器的有关参数,一定要准确控制加减速时间及制动的投入方式,否则会出现越位等故障。

五、应用情况及效果

1、工作方式

在龙门刨床改造前,工作时直流发电机组一直处于运行状态,特别是在工作间隙,测量工件等,白白耗费大量的空载能量。改造后,龙门刨床只是在工作台运动时才消耗能量,并且在轻载时变频器自动节能。

2、运行与维护

改造前,由于刨床使用时间长,各处性能不如最初,换向惯性大,机床维修量大,并且难以维修,特别是励磁发电机不发电故障。改造后,采用了先进的矢量控制,从性能、稳定性上超过原来,换向惯性小,反向快速响应。变频器控制柜集中,基本上没有出现大的故障。

3、环境改善

改造前,发电机组工作时噪音严重,高达80dB。改造后,检测噪音70dB,改善了工作环境,有利于操作工人的身心健康。

4、占地面积

改造前,机组占地面积大,改造后仅为原来的10%。